El diseño de carcasas para dispositivos electrónicos como los espectrómetros requiere especial atención a la resistencia térmica, la seguridad y el cumplimiento de normativas estrictas.

En particular, la norma UL746C, que regula los materiales plásticos utilizados en equipos expuestos a altas temperaturas, impone requisitos técnicos fundamentales.

Los ingenieros y responsables de proyecto en diseño industrial deben encontrar una solución que combine rendimiento, seguridad y flexibilidad, sin incurrir en altos costes ni plazos de producción largos. Aquí entra en juego La Tecnología de armarios, que ofrece soluciones a medida sin necesidad de molde específico.

¿Qué es un espectrómetro y cómo funciona?

Un espectrómetro es un instrumento de medición utilizado para analizar la luz. Descompone la luz en sus distintas longitudes de onda, lo que permite identificar los elementos presentes en una muestra. El principio básico se basa en la interacción de la luz con la materia:Wikipedia, la enciclopedia libreWavelength

- Fuente de luz: El espectrómetro emite una luz que se dirige hacia la muestra.

- Interacción con la muestra: La luz interactúa con la muestra, provocando la absorción, reflexión o transmisión de determinadas longitudes de onda.Wikipedia, la enciclopedia libre

- Dispositivo dispersivo: La luz modificada pasa por un prisma o una red de difracción que la separa en diferentes longitudes de onda.Les Sherpas

- Detector: Las diferentes longitudes de onda se detectan, generalmente mediante un sensor electrónico, lo que permite obtener un espectro luminoso característico de la muestra.

Este proceso permite obtener información detallada sobre la composición de la muestra, ya que cada elemento o compuesto tiene un espectro único. Una muestra puede ser, por ejemplo, un aluminio del que se desea determinar la aleación.

¿Por qué es importante cumplir las normativas en los espectrómetros?

Los espectrómetros se utilizan en aplicaciones sensibles donde la precisión y fiabilidad de las mediciones son esenciales. Cumplir normativas estrictas garantiza que los instrumentos ofrezcan resultados fiables y reproducibles. Por ejemplo, la norma UL746C especifica los requisitos para los materiales plásticos utilizados en dispositivos expuestos a altas temperaturas. Esta norma garantiza que los componentes del espectrómetro puedan resistir condiciones térmicas específicas sin degradarse, lo cual es esencial para mantener la precisión de las mediciones y la seguridad del dispositivo.

Los Retos de las Carcasas Electrónicas de Plástico

Las carcasas de plástico para espectrómetros deben cumplir criterios estrictos, especialmente en lo que respecta a la resistencia térmica. De hecho, los espectrómetros pueden funcionar a temperaturas de hasta 150 °C, lo que requiere el uso de materiales plásticos capaces de soportar estas condiciones. Por tanto, la norma UL746C es indispensable para garantizar que la carcasa ofrezca un rendimiento fiable y seguro en entornos exigentes.

Además de la resistencia térmica, una carcasa electrónica también debe cumplir con requisitos de seguridad contra incendios, especialmente ser ignífuga. Los plásticos que cumplen la norma UL94 ofrecen propiedades esenciales de resistencia al fuego para proteger los componentes electrónicos sensibles a las altas temperaturas. Estas características de seguridad son cruciales para garantizar no solo el rendimiento, sino también la seguridad de los equipos en condiciones extremas.

LTP: Una Solución Innovadora y Flexible

La solución de LTP permite cumplir con estos requisitos técnicos sin las limitaciones asociadas a la producción con moldes específicos. Este proceso ofrece numerosas ventajas para la fabricación de carcasas electrónicas de plástico, especialmente para series pequeñas y medianas, como las que se requieren para espectrómetros.

Sin inversión en moldes específicos: Esta tecnología evita los costes asociados a la creación y gestión de moldes, lo que la hace ideal para series pequeñas o prototipos.

Flexibilidad y personalización: Cada proyecto es único, y la producción a medida de las carcasas permite adaptar perfectamente la forma, las dimensiones y los acabados a cada necesidad específica. Ya se trate de integrar funciones adicionales como ventilaciones o acabados estéticos personalizados (pintura, marcaje), LTP ofrece una solución completamente adaptable.

Plazos de entrega cortos:Tecnología de armariospermite reducir los tiempos de producción a 6 semanas, ofreciendo una gran reactividad para proyectos con plazos ajustados.

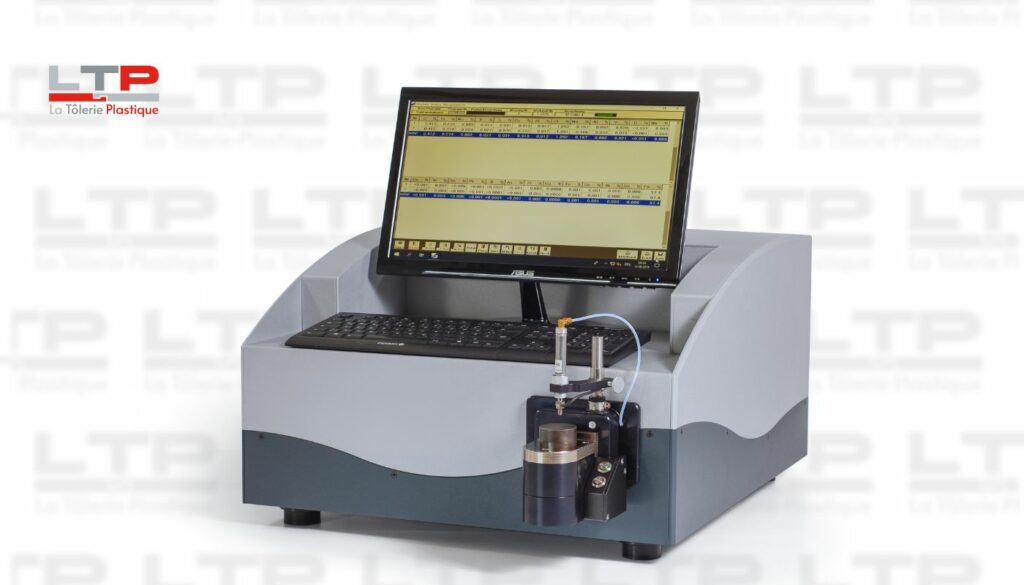

Case Study: Carcasa para Espectrómetro

Tomemos como ejemplo un proyecto para un espectrómetro de alta precisión. El cliente necesitaba una carcasa capaz de soportar altas temperaturas, garantizar la seguridad de los componentes electrónicos y cumplir con la norma UL746C. Gracias a LTP, la carcasa se fabricó sin molde específico, permitiendo una producción rápida y a costes controlados. Los materiales utilizados cumplieron los requisitos de resistencia térmica y se aplicaron acabados personalizados para mejorar su estética. ¿El resultado? Una carcasa conforme a las normas, producida en poco tiempo y con costes controlados, respetando todas las especificaciones técnicas del cliente.

¿Por qué elegir LTP?

LTP se distingue por su capacidad para responder a las necesidades específicas de los proyectos de carcasas electrónicas, tanto para series pequeñas como medianas. Gracias a su proceso sin molde específico, LTP ofrece soluciones económicas y rápidas, garantizando un rendimiento óptimo y un alto nivel de personalización. Además, con su experiencia en la producción de carcasas ignífugas y resistentes a altas temperaturas, LTP garantiza a sus clientes el pleno cumplimiento de normativas como UL746C.

Si usted es ingeniero o responsable de proyecto y busca una solución rápida, flexible y a medida para sus carcasas electrónicas, LTP es el socio adecuado para usted.

📞Contáctenos hoy mismo para analizar sus necesidades y descubrir nuestras soluciones innovadoras.

📞 Teléfono: +34 93 587 35 00 | 📧 Email: ltp@cipsacircuits.com