Som uppfinnare av tekniken ”Plastbockning” har LTP specialiserat sig på att designa och tillverka komponenter, kapslingar och lådor för en mängd olika branscher. Sedan 1985 har vi arbetat outtröttligt för att stötta våra kunder över hela världen genom att erbjuda skräddarsydda produkter för små och medelstora produktserier.

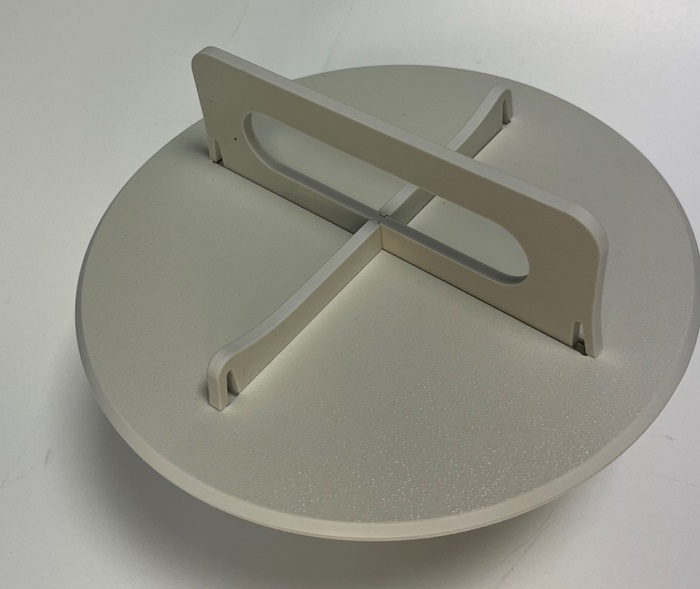

En av alla våra kunder är ett företag som är specialiserat på reparation och underhåll av flygutrustning. För att effektivisera sin produktion och spara tid behövde de maskeringspluggar som kunde tillverkas snabbt och kostnadseffektivt vid behov. Vår teknik, ”Plastbockning”, som möjliggör tillverkning av skräddarsydda komponenter utan behovet av formverktyg, passade perfekt för uppdraget. Precis som vid de allra flesta projekt vi arbetar med så började vi med att skapa en detaljerad 3D-ritning. Efter godkännande tillverkades och levererades en komplett prototyp på bara en vecka. När även den hade blivit godkänd satte vi igång serieproduktion i vår egen fabrik i Frankrike.

Plastdetaljer för att optimera produktionsflödet

Deras behov var att på ett effektivt sätt kunna maskera rullager inför målning av flygplanslandningsställ. Det var här vår skräddarsydda plasttillverkning kom in i bilden. Att kunna få snabba leveranser av denna sorts plastdetaljer spelade en avgörande roll i optimeringen av kundens produktionsflöde och därigenom kunde de öka sin produktivitet.

Vårt företag med verksamhet både i Frankrike och utomlands blev utvalt av kunden tack vare vår förmåga att tillverka smarta och innovativa plastdetaljer med korta ledtider. Vår teknik bygger på två viktiga aspekter: att vi inte behöver några formverktyg och att vi arbetar med plast; ett lättarbetat material som kan anpassas med olika ytbehandlingar, inklusive UL94 V-0-klassning för brandbeständighet, kopparbeläggning, gravyr, märkning och målning, för att bara nämna några.

Genom att använda vår teknik för plastbearbetning utan form kunde vi skapa dessa skräddarsydda plastdetaljer som passade perfekt in i kundens produktionsprocess. Vårt team var involverat i varje steg av projektet, från att hitta de bästa lösningarna för produktionsflödet till att ta hand om konstruktionen, bearbetningen och monteringen av denna högprecisionslösning.

Kundens tekniska och designmässiga krav för detta projekt var

Eftersom dessa maskeringspluggar var avsedda för ett specifikt behov inom en komplex industri, nämligen underhåll av flygutrustning, hade vi flera tekniska kriterier att ta hänsyn till under konstruktions- och tillverkningsprocessen. Plastdetaljerna var tvungna att:

- tåla de kemikalier för avfettning som användes av vår kund vid underhåll av flygplanslandningsställ,

- vara anpassade till deras bransch,

- vara fullständigt skräddarsydda efter kundens behov,

- och vara funktionella för att ge ett optimerat produktionsflöde för kunden.

Alla dessa tekniska krav kunde vi uppfylla med vår innovativa teknik för plastbearbetning utan formverktyg.